Som en førende international producent af varmebehandlingsovne og -systemer stiller Ipsen International GmbH særligt høje krav til kvaliteten af deres termoelementer. Derfor har virksomheden sammen med sikkerhedseksperterne fra Bihl+Wiedemann udviklet et sikkerheds-termoelementmodul, der perfekt opfylder kravene til industrielle ovne. Modul BWU3271 muliggør applikationer op til SIL3 / PLe, måler med ekstrem præcision og støjimmunitet og overfører procesværdier direkte til PLC. Modulet passer også perfekt til Bihl+Wiedemanns enkle kablingløsning, som Ipsen allerede har brugt i mange år.

Ipsen International GmbH, der ligger i Cleves i Tyskland, producerer modulære varmebehandlingsovne og -systemer i forskellige størrelser. Virksomheden blev grundlagt i 1948 og har allerede installeret mere end 10.000 systemer over hele verden. Atmosfære- og vakuumsystemerne fra Ipsen bruges eksempelvis til udglødning, lodning, hærdning og temperering samt til lavtryksforkulning og -nitrering. Ipsens globale kunder kommer fra mange sektorer, herunder bilindustrien, rumfarts- og værktøjsindustrien.

Ipsen International GmbH, der er beliggende i Cleves i Tyskland, er blandt de førende producenter af varmebehandlingsovne og -systemer.

Ny tilgang til temperaturovervågning nødvendig

I stort set alle de atmosfære- og vakuumsystemer, Ipsen fremstiller, skal temperaturen måles og overvåges sikkert. Samtidig er disse målte værdier nødvendige i PLC’en til processtyring. For at overholde EN 60519-2/13.7 og EN 60519-2/13.8 for sikkerhed i elektriske varmesystemer kræves der for alle elektriske varmekilder – eksempelvis varmekamre eller oliebade – en sikkerhedstemperaturbegrænser i henhold til EN 14597, og som mindst opfylder Performance Level PLd, hvis udstyret ikke kontinuerligt overvåges. Alle gasopvarmede systemer kræver et overtemperaturkredsløb i henhold til EN 746-2/5.7.2 for at opnå PLd, og PLe kræver endda en programmerbar sikkerhedskontrol. Ipsen havde den udfordring, at de på den ene side at skulle opfylde disse sikkerhedsrelaterede krav og på den anden side at skulle overføre procesværdierne med ekstrem præcision. Det blev derfor besluttet at samarbejde med sikkerhedsspecialisterne fra Bihl+Wiedemann om at udvikle et sikkerheds-termoelementmodul, der perfekt opfylder kravene til industrielle ovne.

Høje krav til et nyt sikkerhedstermoelementmodul

Ipsen stillede ekstremt høje krav til udviklingen af det nye sikkerheds-termoelementmodul. ”Til vor opvarmning har vi meget høje strømstyrker op til 2.000 A, hvilket kan skabe kraftige harmoniske svingninger,” siger Meik Wächter, elektrisk designer hos Ipsen. ”For at gøre modulet så støjimmunt som muligt, fokuserede vi derfor på en kraftig skærmet isolering af inputtene.”

Det var også vigtigt for Ipsen, at modulet er enkelt og fleksibelt at bruge på softwaresiden. ”Konfigurationssoftwaren ASIMON360 fra Bihl+Wiedemann imødekommer vores forventninger i fuldt omfang,” siger Thomas Mühlhaus, elektrisk designer hos Ipsen. De forskellige termoelementstyper J, K, N, R og S kan let vælges i softwaren. Derudover kan der specificeres op til otte afbryderværdier eller temperaturområder. Hvis nøjagtigheden af procesværdien ikke er tilstrækkelig, er det muligt at kalibrere modulet via softwaren.

Sikker frakobling og programmering implementeres i den sikre controller fra Bihl+Wiedemann. Procesværdierne kan overføres ved hjælp af almindelige feltbusser såsom PROFINET eller EtherNet/IP. Dette muliggør streng adskillelse af sikkerhedsteknologi og processtyring. Som en mulighed kan de sikre afbryderværdier – eksempelvis for overtemperatur – overføres til sikkerheds-CPU’en op til SIL3/PLe ved hjælp af sikkerhedsprotokollerne PROFIsafe eller CIP Safety.

Sikkerhedstermoelementmodulerne BWU3271 fra Bihl+Wiedemann detekterer og overvåger sikkert temperaturen på en industriel ovn.

Det modulære termoelementmodul reducerer omkostningerne

Mühlhaus fremhæver også en økonomisk fordel ved termoelementmodulet: ”Det modulopbyggede design, med kun to indgange pr. modul, gør det muligt at ændre antallet af input, der er nødvendige for forskellige anvendelser. Det sparer os penge, da vi kun køber så mange input, som vi faktisk har brug for. ”

Samarbejde i øjenhøjde

Ti måneder efter starten af det fælles udviklingsprojekt med Bihl+Wiedemann havde Ipsen allerede den første prototype af sikkerhedstermoelementmodulet til test. ”Hele projektet forløb uden komplikationer – fra den første forespørgsel hos Bihl+Wiedemann til de to planlægningsworkshops og i hele implementeringsfasen,” siger Thomas Mühlhaus. ”Det var tydeligt, at produktudvikling med kunder er en selvfølgelighed for Bihl+Wiedemann. Der var altid et godt samarbejde i øjenhøjde.”

Konventionel kabling blev udskiftet

Det nyudviklede termoelementmodul BWU3271 passer perfekt til det enkle ledningssystem AS-Interface (ASi), der har været en standard hos Ipsen i omkring 15 år. Indtil 2003 havde Ipsen anvendt konventionel kabling til deres atmosfære- og vakuumsystemer. Ind- og udgange blev forbundet til PLC ved hjælp af klemrækker. Optimal brug af I/O-kortene krævede hele tiden udskiftning af de enkelte komponenter i de modulære systemer, hvilket også gjorde det besværligt at oprette kredsløbsdiagrammer og software. De korte produktionstider på produkterne betød også, at disse ændringer var tilbøjelige til at udgøre en fejlkilde både i designet og i systemets kabling.

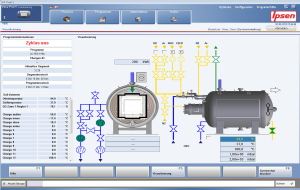

Visualisering af processtatus ved hjælp af eksemplet med vakuumovn model Vacu-Prof 4.

AS-interface reducerer kablingen markant

Ipsen testede først det enkle ledningssystem AS-interface i begyndelsen af 2003. ”I starten var vi skeptiske overfor, om systemet var tilstrækkeligt støjimmunt. Men dette viste sig overhovedet ikke at være noget problem”, erindrer Meik Wächter. Ipsen blev hurtigt overbevist om fordelene ved ASi og har siden brugt denne feltbusstandard i alle deres atmosfære- og vakuumsystemer. Virksomheden kunne drastisk reducere deres kabling, da alle ind- og udgange kunne tilsluttes et enkelt to-leder kabel.

Nedsat idriftsættelsestid

Thomas Mühlhaus beskriver endnu en vigtig fordel: ”Vores systemer er aldrig ens, men ligner altid hinanden. Med ASi er vi i stand til ideelt at vise denne modularitet. Kun én gang tilpassede vi det mekaniske design, det elektriske design og software til de muligheder, som bussystemet tilbyder. Takket være det store antal tilgængelige adresser kunne alle de valgfri systemmoduler få identiske adresser i forskellige applikationer. De tilsvarende hardware- og softwaremoduler behøver aldrig ændres”. Desuden kunne mange forskellige indstillinger og ydelsesfunktioner på systemerne let udvides efterfølgende uden at skulle ændre de allerede implementerede komponenter. Sammenlignet med konventionel kabling har Ipsen reduceret design- og testomkostningerne samtidig med, at det har forkortet idriftsættelsestiderne.

Standard ASi følges af ASi Safety

I midten af 2015 søgte Ipsen efter en SIL3/PLe-løsning til sikker behandling af de analoge signaler (4… 20 mA). Efter de positive oplevelser med det enkle kablingsystem fra Bihl+Wiedemann, satsede Ipsen igen på deres partner i et samarbejde omkring ASi Safety at Work. ”Vi ønskede en autonom sikkerhedsfunktion med en simpel grænseflade til processtyring,” siger Meik Wächter.

Den sikre overvågning af tryk havde, som planlagt, fungeret meget fint. Som et resultat blev alle de nødvendige sikkerhedsfunktioner – eksempelvis E-STOP, ventilovervågning, overvågning af beskyttelsesdør, sikker termoelementbehandling – efterfølgende implementeret ved hjælp af ASi Safety. Alle sikkerhedsfunktioner blev derfor implementeret i den sikre controller fra Bihl+Wiedemann. Adskillelsen af processtyring og sikkerhedsteknologi forblev intakt, som Ipsen havde anmodet om, og samtidig havde man fordel af den sikre controllers fleksibilitet og diagnosefunktioner.

Praktiske krav implementeres hurtigt

Introduktionen af ASi Safety i samarbejde med Bihl+Wiedemann blev gennemført uden problemer. ”Her havde vi virkelig fordel af vores langvarige samarbejde med Bihl+Wiedemann,” bemærker Meik Wächter. ”Vores behov og praktiske krav blev taget meget alvorligt og blev hurtigt implementeret.”

Forfatter: Boris Indihar, redaktør hos Bihl+Wiedemann GmbH, Mannheim