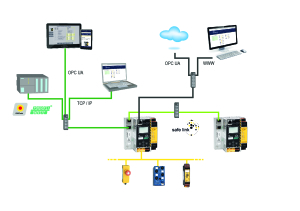

Den digitale, netværksmæssige sammenkædning af industriel produktion med informationsteknologi er centralnervesystemet i morgendagens intelligente fabrik. Med en ny hardwareplatform sikrer Bihl+Wiedemann, at data fra aktuatorer og sensorer behandles optimalt og sendes til det øverste IT-niveau. Forbindelsen mellem disse to verdener sker via den åbne kommunikationsprotokol OPC UA, som i dag har etableret sig som den førende de-facto-standard for Industrie 4.0-applikationer.

Bihl+Wiedemanns historie er en historie om universel, automatiseret kommunikation. Gateways fra Bihl+Wiedemann har altid talt alle automatiseringssprogene – og kan simpelthen indarbejdes i de mest forskellige styringssystemer som en normal slave. Det er disse perfekte egenskaber som holdspiller, der i høj grad er skyld i AS-i’s globale succes.

At Industrie 4.0 – æraen nu er begyndt, betyder “kun” én ting for Bihl+Wiedemanns AS-i eksperter: Holdet, der spiller sammen med AS-i, kommer i fremtiden til at bestå af mange flere spillere. Fordi det i morgendagens intelligente fabrik ikke kun er hovedcontrolleren, der er interesseret i data fra aktuatorer og sensorer. I lyset af den hurtigt voksende netværkssammenkobling af industriel produktion med informationsteknologi, er der pludselig en hel række yderligere modtagere involveret.

Og uanset om dataene sendes til en PLC eller en diagnostisk PC, til et styringspanel eller en web-server, en lokal analyseserver eller en ’cloud’ til videre analyse: data fra aktuatorer og sensorer danner grundlaget for alt, hvad der sker på de næste niveauer. Derfor skal data være tilgængelige uden forsinkelse, men hvordan de anvendes varierer meget: På det laveste niveau er simpel, struktureret, binær transmission via feltbus det bedste med hensyn til hastighed og robusthed. Højere oppe i systemet er det ikke så meget det tidsmæssige som mængden af data, der spiller en afgørende rolle. Desuden kræver de højere niveauer, at dataene formidler information ved at tilføje tilhørende semantik, som kan tolkes optimalt inden for den overordnede sammenhæng.

For at gøre dataudvekslingen fra bund til top så enkel, effektiv og pålidelig som mulig og på trods af stadig mere komplekse krav, er integration af en ekstra grænseflade løsningen. Ved valg af den rigtige kommunikationsprotokol har Bihl+Wiedemanns tætte relationer til kunderne været af stor betydning: I mange diskussioner med brugere blev OPC UA hurtigt anerkendt som langt den bedste løsning med hensyn til det aktuelle miljø. Bihl+Wiedemanns kunder har specifikt efterspurgt AS-i enheder med netop denne protokol til Industrie 4,0 – applikationer. “Hvis der i fremtiden bliver etableret en anden standard, vil vi selvfølgelig reagere med det samme,” siger adm. direktør for Bihl+Wiedemann GmbH, Jochen Bihl. “Men i øjeblikket har markedet klart valgt OPC UA – og det giver absolut mening for os både teknisk og strategisk.”

Som en universel, standardiseret, tværgående grænseflade opfylder OPC UA alle kravene til morgendagens intelligente fabrik: den muliggør adgang til data på alle niveauer, kan sammenkoble komponenter fra forskellige producenter samt analysere, behandle og præsentere dataene på en bred vifte af enheder som eksempelvis mobiltelefoner eller tabletcomputere. Den sikrer også problemfri forbindelse til fælles ERP- og cloud-systemer som SAP eller Microsoft Azure. For brugeren giver dette mange fordele: Takket være den standardiserede datatransmission til alle maskiner og systemer, elimineres unødig sammensætning og omdannelse af data. Dette gælder både for horisontal integration såsom sammenkobling af forskellige fabrikker rundt om i verden og for vertikal integration fra aktuator- / sensor-niveau gennem styringsniveauet op til produktions- og udførelsesniveauet og endelig til virksomheds overordnede planlægning.

For brugeren giver dette mange fordele: Takket være den standardiserede datatransmission til alle maskiner og systemer, elimineres unødig sammensætning og omdannelse af data. Dette gælder både for horisontal integration såsom sammenkobling af forskellige fabrikker rundt om i verden og for vertikal integration fra aktuator- / sensor-niveau gennem styringsniveauet op til produktions- og udførelsesniveauet og endelig til virksomheds overordnede planlægning.

Når det gælder brugen af så at sige ’grydeklare’ data fra aktuatorer og sensorer, er der stort set ubegrænsede muligheder i Industrie 4.0 – alderen. Således kan overvågning over længere tid hjælpe med at afdække svage punkter eller uregelmæssigheder i processer og produktioner. Ved at behandle data på en lokal server eller i et ’cloud’-miljø kan eksempelvis værktøjsslid registreres, og der kan automatisk korrigeres herfor – nogle gange endda mens bearbejdningen foregår. Intelligente algoritmer tillader ’Big Data’ – analyser på de højere niveauer: eksempelvis med hensyn til forholdet mellem levetid og omkostninger til værktøjer fra forskellige producenter, optimering af produktionscyklus og ressourceforbrug eller planlagt, forebyggende vedligehold.

OPC UA – grænsefladen, som nu integreres trinvist i alle produkter fra Bihl+Wiedemann, hjælper også brugeren med at implementere innovative strategier for Internet of Things (IoT). Og selvfølgelig har man tænkt på effektiv it-sikkerhed: Et rent krypteringskoncept med alle de moderne ingredienser som RSA eller AES giver det bedste grundlag for at opbygge en yderst effektiv kryptografinfrastruktur i de respektive fabrikker. Yderligere sikkerhed kommer fra en unik funktion i Bihl+Wiedemann-enhederne, hvorved de forskellige netværksgrænseflader er fysisk adskilt – et teknologisk trick med to positive effekter: ikke blot gør det adgang fra et netværk til et anden meget vanskeligere, det letter også segmentering af de enkelte systemer. Fordi én ting altid står øverst for udviklingsgruppen omkring administrerende direktør for Bihl+Wiedemann GmbH, Bernhard Wiedemann, når det kommer til Industrie 4.0: “Jo mere kompliceret produktionsudstyret bliver, desto mere strukturerede skal systemerne være.”